预测性维护:数据分析与机器学习的融合

发布时间: 2023年05月15日

标签:

随着工业领域相关技术的不断发展,预测性维护作为一种先进的维护策略,正日益受到企业的重视。预测性维护的核心目标是通过准确预测设备故障的发生时间,实现及时维护和优化生产效率。

而在实现这一目标的过程中,数据分析和机器学习的融合发挥了关键作用。

数据分析是预测性维护的基石。通过对设备的运行数据进行采集、存储和分析,可以提取出关键的特征和指标,为故障预测和诊断提供依据。数据分析可以帮助我们了解设备的正常运行状态,发现异常情况,并探索设备故障的潜在规律和模式。然而,仅仅依靠传统的统计方法和规则的制定往往无法充分发掘数据中的隐藏信息,这时候就需要机器学习的技术介入。

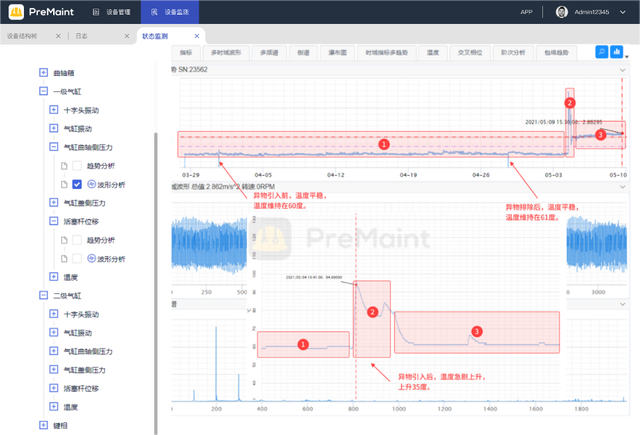

图.设备振动数据分析(PreMaint)

机器学习是通过训练模型从数据中学习规律,并基于学习到的知识做出预测和决策的一种方法。在预测性维护中,机器学习可以利用历史数据和标记的故障案例来构建预测模型,进而预测设备故障的发生时间和类型。机器学习的优势在于它能够处理大量的数据和复杂的关系,并且可以随着时间的推移不断优化和调整模型,提高预测的准确性。

数据分析和机器学习的融合为预测性维护带来了诸多好处。首先,通过数据分析和机器学习的技术,可以实现对大规模数据的高效处理和分析,挖掘出设备故障的关键特征和指标。其次,机器学习能够学习和适应设备数据的变化,提供更为准确的预测结果。此外,数据分析和机器学习的融合还可以实现对多个设备的集成分析和综合决策,帮助企业进行整体的生产计划和资源调度。

然而,数据分析和机器学习的融合也面临一些挑战。首先,数据的质量和可靠性对于模型的训练和预测结果至关重要。如果数据存在噪音、缺失或错误,将对模型的准确性和可靠性产生负面影响。因此,在数据采集和预处理阶段就需要进行有效的数据清洗和校正,以确保数据的质量。此外,对于某些设备而言,获取高质量的数据可能面临着困难,比如一些老旧设备可能没有完备的传感器或监测设备,这就限制了数据的可用性和可靠性。

图.设备数据查看(图虫)

其次,建立一个准确可靠的预测模型需要充足的历史数据进行训练。但对于新设备或少有故障发生的设备,获取足够的历史数据可能是一项挑战。在这种情况下,可能需要采用其他手段,如模拟数据生成或基于相似设备的数据转移学习,来弥补数据不足的问题。

此外,预测性维护的模型需要不断进行更新和调整,以适应设备和生产环境的变化。随着设备的老化和维修情况的改变,原有的模型可能需要重新训练或参数调整。因此,建立一个具有持续学习和自适应能力的模型是很重要的。

最后,数据安全和隐私保护也是数据分析和机器学习融合面临的挑战之一。在预测性维护中,大量的设备数据需要被采集、存储和分析,其中可能包含着企业的机密信息。因此,确保数据的安全性和隐私性是至关重要的,需要采取相应的数据保护措施,如数据加密、访问控制和隐私保护策略。

数据分析和机器学习的融合为预测性维护提供了强大的工具和方法。然而,要充分发挥其优势,我们需要解决数据质量、数据不足、模型更新和数据安全等挑战。随着技术的不断进步和应用经验的积累,预测性维护将在工业领域发挥越来越重要的作用,提升设备的健康状况和生产效率。

申请试用PreMaint预测性维护系统

延展阅读

<更多信息可关注@设备工程 公众号获取>